直接还原铁的储存运输须知

1.直接还原铁的性质及钝化处理

直接还原铁是直接还原工艺产品的通称。在反应器内铁氧化物在较低的温度下固态进行还原,由于氧的排出和还原膨胀,还原产物有多孔性,气孔率可达到50%~70%,其内部比表面积可达1000~3000cm2/g,在放大1000倍的电子显微镜扫锚图片上可以清晰的看到“海绵体”的结构。因此,由反应器排出的产品又狭义地称为“海绵铁”,以球团矿为原料获得的产品又称为“海绵铁球团”或“金属化球团”

直接还原过程中海绵中海绵铁因再结晶不完全,存在严重的结晶缺陷,诸如缺位,歪曲、晶界错乱等。结晶缺陷的存在,使海绵铁具有活性,易于氧化。由于多孔性和比表面积大,为氧化性气体的扩散和氧化反应创造了条件。这种海绵铁在一定的温度和温度条件下便发生再氧化反应。按电化学腐蚀理论,氧化反应是由于负极区的非极化作用而引起的,反应如下:

机理分析表明:在干燥气温下,铁在大气中的氧化反应通常是很缓慢的。直接还原铁料堆的迅速氧化以致自燃,是由于料堆被水打湿,海绵铁再氧化反应所产生的热量不能很快散失所引起。测定证明,每吸收0.1%氧约散发出16.751热量,在绝热条件下,温度上升35℃。一旦造成热量蓄积,温度升高,连锁的再氧化反应就将导致直接还原铁料堆的自燃,即“着火”现象。最主要的是铁氧化物和氢氧化物对海棉铁氧化的影响。

大量的试验研究证实,直接还原铁的再氧化性能由原料、工艺方法和操作条件等到决定。

还原温度低、再结晶时间短的直接还原铁具有较大的气孔率,结晶缺陷趋于严重,活性较大,容易氧化。例如,流化床法生产的细海棉铁粉极易自燃;而作业温度较高的回转窑直接还原产品又比竖炉生产的直接还原铁气孔率低,性质较稳定。由实际再氧化度测定看出,原料对再氧化的影响甚至比还原温度更明显。如用Swed-ish球团制成的海绵铁球团的再氧化现象随还原温度升高而减小;而Brazilian球团生产的海棉铁球团再氧化则不受还原温度的影响。再氧化敏感性试验与碳化物的关系表明,在150℃下Fe3C对现氧化有钝化效应,在较高温度下,Fe3C则会分解,使海绵铁再氧化更快。这点已被HYL法直接还原因含碳量高不易再氧化的事实所证实。

为了避免直接直接还原铁在储存和运输过程中发生再氧化甚至自燃,应进行钝化处理,即通过物理的或化学的方法消除其活性。钝化处理方法有以下几种。

①直接还原铁压块 直接还有铁在高温和惰性气体保护下加压成块,以减少气孔,消除活性。国外目前有89mm×38mm×13mm和92mm×38mm×25mm两种压块,压块后直接还原铁变得致密(密度5~6g/cm3)。国外曾做过将红热钢锭埋人直接还原铁压块堆中的试验,未产生燃烧现象,在直接还原铁块装卸作业中曾用喷水法除尘,也没有显示出现氧化发热反应,金属化率没有明显降低。

②直冷钝化 由还原反应器排出的高温海绵铁球团,喷水直接冷却,在海绵铁球团表面形成一层极薄的Fe3O4薄膜,降低了海绵铁球团的活性,可有效地避免在储运过程中发生再氧化。海绵铁球团经速冷钝化,其金属化率将降低不足1%。

③时效钝化 生产中获得的海绵铁球团,在较高的气温下,存放在通风良好的场地,料堆厚度不应大于1.5cm,使时效产生的热量得以迅速消散。存放两天,海绵铁球团金属化率将下降不足1%。经自然氧化钝化处理的海绵铁球团再行储存和运输,可以有效地避免再氧化现象。

此外用覆盖塑料膜或喷涂焦油的办法,也可有效地防止再氧化,但所需要费用较高,约为生产成本的20%。

直接还原铁的密度和自然堆角见表4-48。

表4-48 直接还原铁的密度和自然堆角

|

种类 |

真密度/g。cm-3 |

假密度/g。cm-3 |

自然堆角 |

|

压块 海绵铁球团 |

5.5 5.5 |

2.71 3.5 |

35°~40° 28°~34° |

海绵铁球团及直接还原铁压块的强度,关系到综它们在运输和装卸过程中因摩擦和冲击而产生啐块和粉末的多少,这些粉末不仅造成损失,而且污染环境。海棉铁球团的强度与还原工艺有关,还原温度高,时间长则强度高,反之强度则低。直接还原铁压块的强度还与它的气孔率有关。海绵铁球团和直接还原铁压块的强度目前尚无统一的测定标准,国外曾经以ASTM转鼓和落下试验法进行试验,基本情况见表4-49。

表4-49 团块形状和气孔率对强度的影响

(以ASTM转鼓与落下试验法进行试验)

|

尺寸/mm 质量kg |

89×38×13 0.2 |

92×38×25 0.3 |

|

气孔率 ASTM转鼓试验小于9.5mm/%落下破碎试验① 3/4到完整固状/% 1/4~3/4团块/% 1/4团块到9.5mm/% 小于9.5mm/% |

很小 小 中 5 7 7

82 78 35 6 8 31 7 8 24 5 6 10 |

很小 小 很高 5 — 18

96 92 59 0 0 17 1 2 12 3 6 12 |

① 将20kg团块连续10次从4.5m高处落下至钢板上。

2.直接还原铁的装卸、储存和运输

(1) 装卸

所有用来装卸散状固体物料的设备都可以装卸直接还原铁,如大型抓斗、装载机、电磁吊等。用于铁矿石运输的大型装卸系列设备,如电磁吊等,直接还原铁的破损较大,使用装卸废钢的设备,如电磁吊等,直接还原铁破坏磨损较轻,但装卸费用较大。

直接还原铁的入库和出库,可以使用振动给料机、皮带运输机、斗式提升机等连续装卸和输送设备;也可以用以上设备组成一个自动传送带,将直接还原铁直接送入炼钢炉,或将直接还原铁装入废钢罐内,如同处理废钢一样。

国外已经发现,直接还原铁的装卸,必将扬起粉尘。粉尘呈黑色,有明显的可见度,并能漂流相当远的距离,造成对环境的严重污染。这些粉尘含有相当多的金属粉末,落在物体和设备表面便显示出它的化学活性,浸蚀油漆、下班和金属结构。这是一个难以解决的问题,目前的办法是加强装卸场所的水洗工作。

设计直接还原铁的装卸和输送方案,应考虑到使直接还原铁避免与水接触,降低装卸落差,减少转送次数,避免直接还原铁受压受磨。做好上述工作无疑能减少直接还原铁的破损和装卸场所的粉尘。

(2) 储存

对于直接还原铁的库内储存和场地储存, 国外已做过大量试验并积累有丰富的实践经验。对钝化处理后的直接还原铁,只要采取较为简单的防护措施,就不会发生过热现象,金属化率也不会大幅度降低。

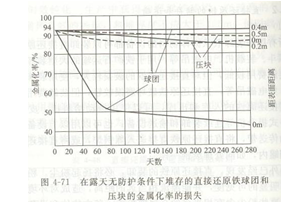

新生产的没有钝化处理的海绵铁球团,必须存放在有盖的通风良好的场地上进行时效处理。时效后方可“归堆”。时效处理后的直接还原铁,需保持干燥,存放在有盖的仓库内或存放在露天场地用帆布盖好。国外实践证明,经过时效处理的直接还原铁,存放在保持干燥、平坦、排水良好的露天场地上,虽然经过一段时间表面层会生锈形成硬壳,在表面金属化率有一定的损失,而硬壳下面则降低很少。图4-71给出储存在没有防护的露天场地的海绵铁球团和直接还原铁压块沿料堆深度金属化率损失与堆存时间的关系。

曲线表明,海绵铁球团料堆表面金属化率损失严重,而直接还原铁压块料堆表面的金属化率损失虽然比内部高,但并不十分显著。总体来看,海绵铁球团的金属化率损失比直接还原铁压块大。另有试验证实,3m高的料堆塔存200天以后的平均金属化率损失,直接还原铁块为2.1%,海绵铁球团为7%,料堆加高后平均金属化率损失有所下降。

(3) 运输

在国外,海运、陆运甚至运过大量直接还原铁,使用过所有的运输工具。实践证明,只要采取一定的防护措施,船舶、火车、汽车都可以安全地运输直接还原铁。船运直接还原铁时,为安全运输,应做好如下准备,船舱必须清扫干净,除去一切脏物、有油腻和酸性的杂物用有机物,船舱口盖不漏水,舱内干燥没有凝结水;不要在雨、雪或浓雾以及能使直接还原铁表面凝结水珠的天气装卸直接还原铁;直接还原铁储仓的料层内应理置热电偶,以随时监测料层温度。热电偶插入料层下15~30cm处,一旦料层温度超过100℃,则要停船检查。

用火车或汽车运输直接还原铁时,应做好如下准备工作:使用封闭式斗车,防止物料间空气流通;火车的底板和侧板必须防水,不许有水渗入车内;使用敞棚汽车时,顶部必须用帆布盖好,不得漏水。

国外曾经做过用7.5mm×7.5mm×3.5mm集装箱海运直接还原铁的试验,将净水或海水加到直接还原铁中,未产生发热和产生氢气现象。经过压块钝化的直接还原已经进行过多次远洋运输,实践证明运输是安全的,金属化率损失很小。

墨西哥曾经将27万吨海绵铁球团用敞棚火车运输1126km,经过4~8天的运输,海绵铁球团金属化率由85.62%降低到84.6%。些产品的稳定性好也与还原作业温度高、含碳量为1.5%~2.0%、做到彻底冷却等因素有关。

实践证明,直接还原铁的储存、装卸和运输已经不存在任何不安全的问题,但也应该注意到直接还原铁所具有的活性,不可忽视储存、装卸和运输中的安全问题。