车底炉直接还原法处理铜弃渣制成含铜还原铁的工艺试验与应用

汪翔宇 王建春 刘荣幸 王传杰

(唐山奥特斯科技有限公司,唐山 063020)

摘要:本文简要介绍了车底炉直接还原法处理冶金废渣,并以铜弃渣为例对该工艺进行了研究和讨论。

关键词:处理冶金废渣;非高炉炼铁;车底炉工艺;直接还原铁。

引言

近几年来,我国“城市矿产”资源开发的规模虽然在不断扩大,但利用率依然很低,总体上还达不到四成,存在极大的提升空间。据估算,我国每年可以回收利用但没有回收利用的再生资源价值达350亿~400亿美元,每年约有500万吨左右的废钢铁、20多万吨废有色金属及贵金属,大量的废塑料、废玻璃等没有回收利用。我国钢铁工业的快速发展,国产铁矿石已无法满足钢铁生产的需求,导致多数大型钢铁企业不得不高价购买澳大利亚、巴西、印度等国的铁矿石。自2003年以来,我国铁矿石的供需缺口进一步扩大,即使在经济不景气的2008年,进口铁矿石也达4.44亿t,进口依赖度仍然高达49.5%。此外,我国废钢资源严重短缺,造成不少电炉炼钢厂处于半停产状态,据统计,2012年废钢缺口达2000多万吨。因此,寻找新的钢铁原料已是我国钢铁工业迫在眉睫的任务之一。近年来,针对某些含铁冶金废渣,我国相关科研工作者突破了传统的选矿—烧结—高炉流程概念,提出采用先冶后选的方法即“深度还原—高效分选”工艺处理这些冶金废渣,实现了铁的有效富集和资源的综合利用。该工艺所得的高金属化率的铁粉冷压块后,不仅可以补充废钢资源的不足,而且是冶炼优质钢、特殊钢的优质原料。

正是在这样的背景下,我们经过四年多的刻苦钻研和试验攻关,推出了车底炉还原法工艺体系进行冶金废渣等的处理与综合利用。经过一系列的改进和优化,“以车底快速还原炉为核心、以粒铁法生产工艺为支撑、以气氛可控技术为保障、以自动装卸料机组和原料处理磨选矿成套工艺设备为配套”的车底炉还原法体系已经形成。该工艺的最大特点就是能够最大限度的提高冶金废渣中铁和有价元素的回收率,并保证较高的金属化率。

在本文中,我们选取了有代表性的铜弃渣的“深度还原高效分离”半工业试验为例,对该工艺进行研究和讨论。

1 试验方法

1.1 原料准备

试验选用铜弃渣为原料,其主要化学成分见表1.1,还原剂选用无烟煤,其主要成分见表1.2。另外本试验中还使用了添加剂。

1.2 试验设备

还原设备为唐山奥特斯科技有限公司自行设计制造的OTS-8型车底式快速还原炉,它的测温精度为±5℃。另外本试验还使用了XCGS—73型ф5 0磁选管和XMQ—ф240×90锥形球磨机等设备。

1.3 试验过程

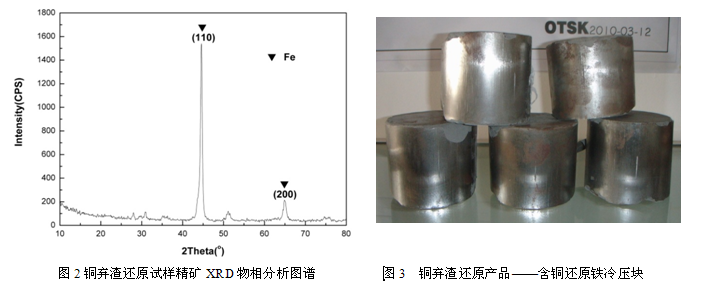

采用装料模具,将矿物和还原剂及一定量的添加剂混合均匀造球后平铺在台车表面上然后进入车底炉内,经过预热、高温还原、出炉。物料出炉后,直接进行水淬处理,水淬后的物料经磨矿磁选得到产品——还原铁粉。在对产品进行Fe、Cu含量化验检测后,还对产品进行了XRD物相分析及SEM形貌观察及EDS能谱分析,用以研究还原机理。

2 试验结果

2.1 铜弃渣

通过反复研究和实验,利用车底炉还原,在还原温度1200℃~1300℃,还原时间100~120min,实验表明采用1#添加剂配方,结合弱磁和强磁复合磁选技术的效果最好,其弱磁精矿铁含量达到95.44%,回收率达91.50%,金属化率达96.19%。

3 还原机理分析

铜弃渣主要成分是铁硅酸盐和磁性氧化铁,铁橄榄石(2FeO·SiO2)、磁铁矿(Fe3O4)及一些脉石组成的无定形玻璃体。熔炼渣中的铜主要以冰铜或单纯的辉铜矿(Cu2S)状态存在,几乎不含金属铜,多见铜的硫化物呈细小珠滴形态不连续分布在铁橄榄石和玻璃相间。

根据铜、铁氧化物还原的吉布斯自由能可知,铜、铁都很容易还原;而SiO2、MgO等脉石氧化物的还原温度都在1300℃以上。因此,可利用铜和铁氧化物先还原的特点,控制还原温度,使得脉石氧化物还未开始还原,而铜、铁已经得到彻底还原。经过深度还原后再经磁选分离,铁便能与脉石成分等杂质分离。而整个还原过程中的难点在于铁橄榄石的还原,因为铁橄榄石还原反应是个强吸热过程,而且反应开始温度高,反应速度慢。对于上述铜弃渣而言,铁橄榄石的还原是整个还原过程中的关键环节。因此为了加过还原速度,降低还原温度,通常需要加入一定的添加剂来促进铁橄榄石的还原。

可能发生的化学反应有

4含铜还原铁的工业应用

含铜还原铁可作为冶炼高耐候结构钢的原料。耐候钢即耐大气腐蚀钢,是在钢中加入少量的合金元素,如Cu、P、Cr、Ni等,使其在金属基体表面形成保护层,以提高钢材的耐候性能。这类钢的耐候性能比焊接结构用耐候钢好,故称作高耐候性结构钢。高耐候结构钢已有国家标准《GB/T 4171-2000》,标准中规定高耐候结构钢可作为耐大气腐蚀(如船板、海洋石油井架平台等)的热轧、冷轧钢板、钢带和型钢,车辆、集装箱、建筑、塔架和其它结构件用产品通常在交货状态下使用,可制作螺栓连接、铆接和焊接的结构件。

据了解,高耐候结构钢是由氧气转炉或电炉冶炼,国内各大钢厂均生产高耐候结构钢,特别是专业生产特钢的企业,他们生产特钢的工艺是短流程,即采用废钢作原料在电弧炉中冶炼优质特种钢,由于废钢原料紧缺和杂质的因素,钢厂大多采用添加一定比例的直接还原铁来替代废钢。从高耐候结构钢的牌号和化学成分表中得知,各牌号的高耐候结构钢的化学成分中Cu的含量都在0.25~0.55%之间,目前各钢厂在冶炼高耐候结构钢时为了达到标准规定的Cu的含量,都采取外加铜板的方式,而含铜还原铁Cu的含量0.8%左右,由于炼钢时加入的还原铁比例一般为30%左右,这样含铜还原铁Cu 0.8%的含量就会被稀释成所需要的含量。调整加入到冶炼钢中的含铜还原铁的比例,就能达到高耐候结构钢相应牌号Cu含量的技术要求。

5 结论

(1)应用车底炉还原法结合磁选的“先冶后选”技术能够实现对铜弃渣的还原处理,能够最大限度的实现铁的回收,回收率达91.50%,金属化率达96.19%。

(2)车底炉还原法由于其本身的特点,除了能够实现对铜弃渣的还原处理之外,还能够对其他低品位复杂难选矿以及冶金废渣等铁系氧化物进行深度还原高效分离的处理,并能保证产品的较高的金属化率和回收率。

(3)车底炉还原法压块工艺的冷压块产品见图3所示,该产品达到了国家规定的H92及H94产品标准,其中含铜成分可作为冶炼“高耐候结构钢”的原料。

(4)铜渣还原分离后的尾渣,可作为建材(如微晶玻璃、泡沫陶瓷、矿渣水泥及砼砌块等)的原料。

6工业化实施

目前,唐山奥特斯科技有限公司正与东北大学联合承担国家科技支撑计划项目“冶金矿渣铅锌铁镍等金属回收利用技术研究及示范—镍铜冶炼渣深度还原-高效分选技术研究”,在低品位难处理矿和冶金废渣的深度还原高效分离两个领域开展全面的研究和市场应用,工业化示范线正在建设中。

参考文献

[1] 高鹏,韩跃新,李艳军,马伟叶. 我国复杂难选铁矿直接还原技术的研究现状[J],全国选矿学术会议论文集,2009

[2] 汪寿平,高波文,汪翔宇等. 车底快速还原炉工艺的研发与应用[J], 中国钢铁业,2009(9):27-30

[3] 王建春,汪翔宇,王传杰. 车底炉快速还原工艺的机理研究[J], 中国钢铁业,2010(5):30-32

[4] 汪翔宇,王建春. 红土镍矿“深度还原高效分离”制成镍铁的有益探索[C],2010年非高炉炼铁学术年会暨钒钛磁铁矿综合利用技术研讨会文集,2010年10月:453-455

[5] 黄希祜. 钢铁冶金原理[M] . 北京:冶金工业出版社,2002: 285

[6] 史占彪,赵庆杰,张树勋等. 非高炉炼铁学[M ]. 沈阳:东北工学院出版社, 1991.

(本文刊登于《2014第二届铜渣综合利用技术专题研讨会论文集》