车底炉快速还原工艺的机理研究

王建春 汪翔宇 王传杰

(唐山奥特斯科技有限公司研发中心)

摘 要:车底炉快速还原工艺与机理的研究对于大规模开发利用国内的低品位矿石具有十分重要的意义。通过对国内某钢铁公司低品位鲕状赤铁矿还原试验的工艺与机理的系统研究,并对试样进行了XRD、SEM以及EDX分析,试验结果表明,在还原温度1150℃,还原时间100min,加入一定比例的添加剂,料层厚度为30mm,矿物粒度为1-3mm的还原条件下,取得了该种低品位矿物深度还原和高效分离的较好效果。

引 言:

对车底炉快速还原工艺的研究的动机在于:

——我国铁矿资源丰富,但铁矿石的主要特点是“贫”、“细”、“杂”,平均铁品位32%,比世界平均品位低11个百分点。其中97%的铁矿石需要选矿处理,并且复杂难选的红铁矿所占比例大(约占铁矿石储量的20.8%),有待先进适用的工艺和装备进行还原和处理。

——我国钢铁工业大量的固体废弃物的处理急需先进适用的工艺和装备。

——有色金属废弃物的提炼与还原处理:红土镍矿、镍熔融渣、铜冶炼炉渣、高锌含铁尘泥等。

——利用高品位的磁铁矿粉进行炼钢用直接还原铁也需要先进适用的工艺和装备。

——我国大量低品位难选矿(如鲕状赤铁矿、褐铁矿、菱铁矿、镜铁矿及钒钛磁铁矿等的还原与处理。

正是在这样的应用背景下研究开发了车底炉直接还原铁快速还原工艺。该工艺中关键设备为车底式快速还原炉,它除了具有自己的独特优点之外还充分吸收了隧道窑和转底炉的长处,其最大特点就是能保证矿物在还原气氛下快速还原,并且可以实现高温还原不氧化。

我们在作了无数次小型试验的基础上,投资近200万元建成了一座半工业试验工厂和用于半工业试验用的车底还原炉,现介绍对国内某钢铁公司低品位鲕状赤铁矿还原试验的工艺与机理的系统研究,并对试样进行了XRD、SEM以及EDX分析,试验结果表明,在还原温度1150℃,还原时间100min,加入一定比例的添加剂,料层厚度为30mm,矿物粒度为1-3mm的还原条件下,基本取得了该种低品位矿物深度还原和高效分离的较好效果。

1 工艺与机理试验研究方法

试验中所用的矿物原料为国内某钢铁公司提供的高磷鲕状赤铁矿,其全铁TFe%=47,属于典型的低品位难选矿,粒度为-200目和≤3mm两种。

试验中所采用的还原剂为无烟煤,其粒度为-100目,固定碳含量为63%,灰分为20~21%,挥发分为6~12%,含硫量为0.2~0.3%。脱硫剂采用石灰石,另外试验中加入了少量的添加剂。

利用高温快速还原工艺,采用车底式快速还原炉,对矿物进行高温焙烧和深度还原,然后利用XCGS型磁选管进行磁选分离,最后测定试样的全铁品位,并利用HS-4B型智能数显碳硫分析仪分析试样的含硫量,最后对试样进行了扫描电镜(SEM)和X射线衍射(XRD)分析,研究试样的微观结构和物相组成。

2 试验结果与机理分析

试验过程中采用内配碳的方式,通过试验得出在最佳的条件下即内配碳30%,还原温度1150℃,还原时间100min,加入少量的添加剂,料层厚度为30mm,矿物粒度为1-3mm,所得还原试样经过磁选分离之后其全铁TFe%达84.15。

2.1车底炉预热带炉料变化与反应机理

预热带的温度一般在1000℃以下,其含碳金属物料的变化包括含碳金属物料中水分的蒸发和水化物的分解;还原剂中挥发分的逸出;脱硫剂碳酸钙(石灰石)的分解。温度在100~110℃时,吸附水大量蒸发逸出;200℃时,结晶水开始分解,结晶水从矿物中逸出温度一般不会超过600℃。

如果含碳金属物料中含水量高,在预热还原过程中要消耗大量的热量和CO以及碳,对还原过程是不利的,因此,在对含碳金属物料进行处理时应严格控制其含水量。

当含碳金属物料被加热至400℃时,还原剂中的挥发物开始强烈的放出,直至800~1000℃时方能结束。另外还原剂中的脱硫剂碳酸钙(石灰石)也会受热分解发生如下反应。

上面的反应为吸热反应,碳酸钙分解时吸收大量的热量,碳酸钙的分解温度约为750℃,当温度达到910℃时,发生激烈分解。分解产物CaO与矿物和还原剂中的硫化物反应生成稳定的CaS,从而达到脱硫的目的。并且由于碳酸钙分解放出大量的CO2气体,CO2在逸出含碳金属物料的过程中,留下了无数个微小的孔道,这就为含碳金属物料在下一步还原带的还原过程打下了基础。

2.2车底炉还原带炉料变化与反应机理

车底炉内还原带的温度一般可以控制在1100~1400℃之间,根据不同的矿物可以控制在不同的温度范围之内。并且车底炉内还原带可以保证还原性气氛,这也是该炉型有别于其它炉子的独特之处。

还原带的含碳金属物料变化主要是含碳金属物料中铁的氧化物被还原的过程。由于是采用内配碳的方式,碳在炉料中可以看做是均匀分布,当含碳金属物料被加热到一定的温度,分布在含碳金属物料内的无数碳粒与铁氧化物发生反应,由于在预热带中还原剂中的挥发分基本已经逸出完全,只剩下了固定碳与铁氧化物直接接触。铁氧化物被与其直接接触的碳还原,称为“固-固直接还原”。反应式如下所示。

由于在预热带过程中,碳酸钙分解产生了大量的CO2,而CO2在高温下会与碳发生气化反应生成CO,反应式如下。

气化产生的CO可以通过孔道与铁氧化物接触进行还原反应,反应式如下所示。

反应式(6)和反应式(7)结合,得到的总的反应结果为

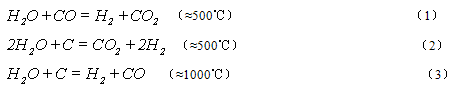

这种直接还原的结果是借助碳的气化反应产生的气体还原剂进行的,铁氧化物被与其直接接触的CO还原,称为“气-固直接还原”。图1为铁氧化物还原单元模型图。

碳的气化反应在碳层中进行,在该层中形成一个高碳势、低氧位的区域;铁氧化物的还原反应在铁氧化物层进行,同理在该层形成了一个高氧位、低碳势的区域,由于碳势和氧位的区别,使得CO和CO2在已还原好的海绵铁层之间不断扩散穿越,直至还原过程完成。由于采用内配碳的方式,因此金属物料内就有无数个这样的气化还原反应单元,只要在保证气化反应顺利进行的情况下,铁氧化物就能在短时间内还原完成。

在实际的生产过程中,由于要加速碳的气化反应需要较高温度,因此要控制含碳金属物料的厚度,不能盲目为了追求产量而加厚料层,因为料层越厚则不利于传热的进行,传热不够则碳的气化不够,为了能够完全还原,只能延长还原时间,可能得不偿失。料层厚度有一个最佳值,需要根据还原时间和单位产量来均衡考量。为了能够在工业化中提高单位时间的产量,要在炉料的厚度和还原时间上找到一个最佳的平衡点。在车底炉还原工艺中,炉料在还原带的还原过程是整个工艺中最为重要的一步,此步还原效果的好坏,关键在于掌握在此环节中的气氛状态。传统还原工艺总避免不了在这一环节上的氧化问题。车底炉工艺正是由于采取了《金属氧化物还原气氛保护装置》,使得料层在一个由一氧化碳保护的还原气氛带中,使其在整个还原过程中不再有被氧化的现象。

2.3 车底炉冷却带的炉料变化

还原结束后,海绵铁进入冷却阶段,在此过程中,传统的还原工艺中会存在着海绵铁再氧化问题。但对于车底式快速还原炉而言,由于采用了专利技术,基本不存在这种风险,因为在该炉内的还原带和冷却带均为还原性气氛,在冷却带的还原性气氛保护下,炉料不会发生再氧化的现象。只要炉料在冷却带冷却到500℃以下出炉,产品不会发生再氧化。

2.4 试样的XRD、SEM与EDX分析

为了进一步分析还原试样的微观形貌和物相组成,对试样进行了XRD、SEM和EDX分析。

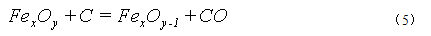

图2为试验矿样在最佳工艺条件下试验后的XRD分析图谱。从图谱中可以看出,试验后的样品中物相主要为Fe、Fe3O4和一部分C。从峰强上可以看出,样品中的Fe的含量占的比重很大。这也充分说明矿样经过车底炉还原之后,已由赤铁矿转化为金属铁和Fe3O4,且金属化率比较高。

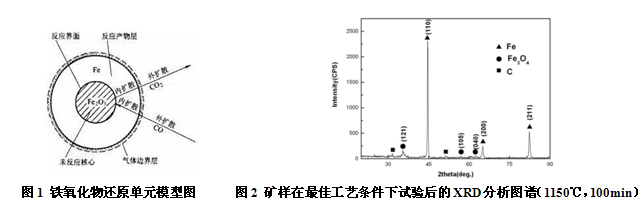

图3和图4为还原后试样经磨碎磁选后的不同倍率下的SEM图片,从图片上可以看出,试样的粒度分布比较均匀,颗粒粒度基本上在200目以下。

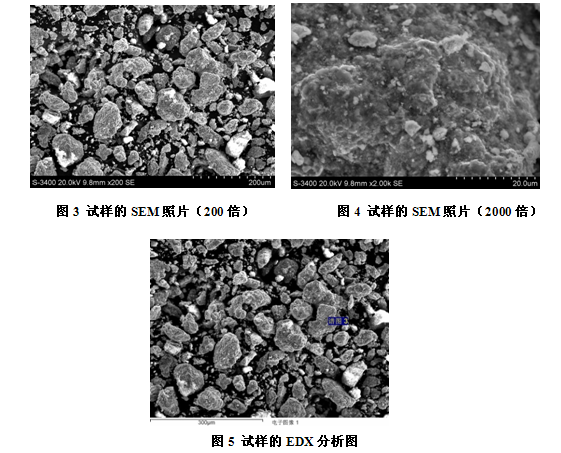

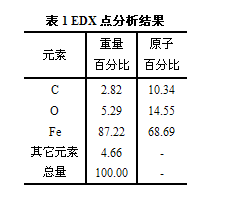

图5为试样的EDX点分析图。对图中所示的点进行元素分析可得结果如下表1所示。

表1为上图EDX点分析结果,从表中可以看出,在图中所示的位置,其元素主要为Fe、C、O,另外还有少量的其它元素。

3结论

1.此次试验是针对该种低品位鲕状高磷赤铁矿,研究出一套可行的还原工艺。即在还原温度为1150℃、还原时间为100分钟、粒度为1-3mm、内配碳30%、适量加入添加剂、料层厚度为30mm的条件下,能够实现对该矿的深度还原和高效分离。利用TFe%=47的鲕状赤铁矿能够还原出TFe%=88的海绵铁。

2.试验证明车底炉快速还原工艺适合低品位鲕状高磷赤铁矿的综合开发和利用,进而对于其它的低品位难选矿的还原也有一定的借鉴作用。

3.通过对样品的XRD,SEM以及EDX分析说明,该种工艺生产的产品能够达到一定的产品标准,经过完善后,该工艺可以实现规模工业化生产。

(本文刊登于《中国钢铁业》2010年第5期)