OTS还原法的工艺研究与实践

王建春,汪翔宇,刘荣幸

(唐山奥特斯科技有限公司研发中心,唐山 063020)

摘要:本文简要介绍了OTS工艺-车底炉快速还原工艺的形成,并以印尼红土镍矿和鲕状赤铁矿为例对该工艺进行了研究。

关键词:OTS工艺;车底炉;还原铁;非高炉炼铁

引言

当前中国年钢铁产能已突破7亿吨规模,原料结构急需改善。在新近出台的十二五规划中,非高炉炼铁技术依旧是国家鼓励的项目之一,在国家政策的引导下,非高炉炼铁技术近年来一直是冶金行业的关注热点。直接还原铁作为我国电炉钢生产高品质的纯净钢急需的原料,也是我国装备制造业高纯净钢铸、锻件坯料生产的急需原料。目前因钢铁产能增加,原料问题尤为突出,低品位矿的利用问题成为了近期冶金界的热点。煤基直接还原在处理低品位矿、和多金属矿的利用方面也进行了多种尝试,转底炉、回转窑、隧道窑工艺以及竖炉都有多方涉及,然而上述几种工艺在处理低品矿难选矿方面均未能达到让众多业内人士满意的程度。

正是在这样的背景下,我公司有关人员经过四年的刻苦钻研,试验攻关,推出了OTS还原法即车底炉快速还原工艺体系。该工艺是在传统隧道窑工艺-Hoganas工艺之上,经过一系列的改进和优化形成的,它的核心设备是车底炉,并结合了众多的专利技术组成。该工艺的最大特点就是能够最大限度的提高低品位难选矿的回收率,并保证较高的金属化率。在本文中,我们选取了有代表性的红土镍矿和鲕状赤铁矿为例,对该工艺进行研究和讨论。

1 试验方法

1.1 原料准备

试验选用印尼红土镍矿和朝鲜鲕状赤铁矿为氧化矿原料,其主要化学成分见表1和表2,还原煤选用的是无烟煤,粒度为-100目,其主要成分见下表3。另外本试验中还使用了添加剂。

表1 红土镍矿的主要化学成分

Table 1 composition of clay nickel ore %

|

原料 |

TFe |

Ni |

SiO2 |

Al2O3 |

CaO |

MgO |

|

红土镍矿 |

17.08 |

1.60 |

33.69 |

4.23 |

0.28 |

24.33 |

表2 鲕状赤铁矿的主要化学成分

Table 2 composition of oolitic hematite %

|

原料 |

TFe |

SiO2 |

Al2O3 |

CaO |

MgO |

S |

P |

|

赤铁矿 |

45.70 |

13.01 |

8.04 |

0.88 |

0.98 |

0.16 |

0.33 |

表3 无烟煤的主要化学组成分析

Table 3 analysis of anthracite %

|

原料 |

固定碳含量 |

灰分 |

挥发分 |

S |

|

|

无烟煤 |

65 |

20~21 |

6~12 |

0.2~0.3 |

|

1.2 试验设备

还原设备为唐山奥特斯科技有限公司生产的OTS-8型车底炉,它的测温精度为±5℃。另外本试验还使用了XCGS—73型ф5 0磁选管和XMQ—ф240×90锥形球磨机等设备。

1.3 试验过程

采用装料模具,首先在台车表面铺一层约10mm厚的煤粉作底料,防止物料粘连台车面,该底料可用废煤粉。然后再将矿物和还原剂及一定量的添加剂混合均匀平铺在台车表面上,物料装好后待炉温升到一定温度后,进入车底炉内。经过预热,高温还原,冷却出炉。物料经过冷却带出炉后,直接进行水淬处理,水淬后的物料经磨矿磁选得到最终产品。并对产品进行Fe、Ni含量化验,另外为了研究还原机理对产品进行了XRD物相分析及SEM形貌观察及EDS能谱分析。

2 试验结果

2.1 红土镍矿还原

通过反复研究和实验,在还原温度1300℃~1400℃,还原时间100~120min,采用1#配方利用车底炉还原,结合弱磁和强磁复合磁选技术的效果最好,其弱磁精矿镍含量达到15.7%,Ni回收率高达99.22%。

2.2 鲕状赤铁矿还原

通过试验可以得出,采用2#配方,在还原温度1150℃~1250℃,还原时间100~120min的条件下,采用车底炉进行还原并结合磁选技术,铁的回收率最高,达到92.10%,精矿的全铁品位90.50%,金属化率97.01%。

表5 鲕状赤铁矿的试验结果

Table 5 results of oolitic hematite %

|

配料 |

精矿TFe |

精矿Fe |

精矿金属化率 |

尾矿TFe |

Fe回收率 |

|

1# |

84.35 |

81.43 |

96.54 |

16.54 |

79.53 |

|

2# |

90.50 |

87.79 |

97.01 |

9.58 |

92.10 |

|

3# |

78.78 |

60.29 |

76.53 |

10.86 |

88.13 |

|

4# |

80.06 |

69.64 |

86.98 |

15.06 |

85.11 |

3 还原机理分析

3.1 红土镍矿还原机理

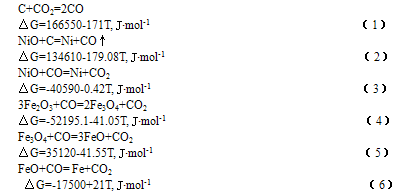

根据镍、铁氧化物还原的吉布斯自由能可知,镍和铁都很容易还原,其中镍在500℃左右时就开始还原,铁紧随其后;而红土镍矿中SiO2、MgO等脉石氧化物的还原温度都在1300℃以上。因此,可利用镍和铁氧化物先还原的特点,控制还原温度,使得脉石氧化物还未开始还原,而镍和铁已经还原彻底。红土镍矿经过深度还原后再经磁选分离,镍铁便能与脉石成分等杂质分离。用煤粉还原红土镍矿时, 可能发生的化学反应有

C+CO2=2CO

△G=166550-171T, J·mol-1 (1)

NiO+C=Ni+CO↑

△G=134610-179.08T, J·mol-1 (2)

NiO+CO=Ni+CO2

△G=-40590-0.42T, J·mol-1 (3)

3Fe2O3+CO=2Fe3O4+CO2

△G=-52195.1-41.05T, J·mol-1 (4)

Fe3O4+CO=3FeO+CO2

△G=35120-41.55T, J·mol-1 (5)

FeO+CO= Fe+CO2

△G=-17500+21T, J·mol-1 (6)

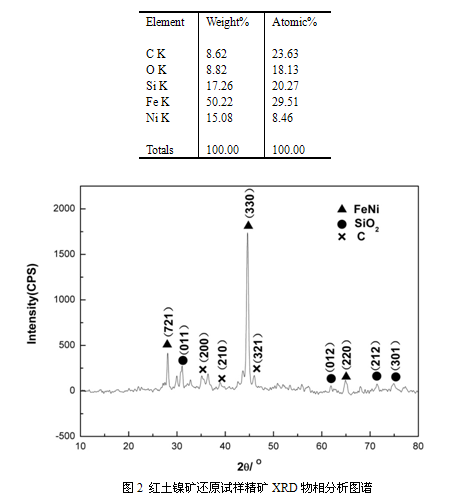

通过对红土镍矿还原磁选后的精矿进行的XRD物相分析和EDS能谱分析可以看出,精矿的主要物相为FeNi、SiO2、C等,能谱分析也表明精矿中主要的元素为C、O、Si、Fe和Ni,这说明该红土镍矿通过车底炉还原和磁选分离之后,除去了大量的脉石和MgO等杂质,还原磁选效果良好。

3.2 鲕状赤铁矿的还原机理

鲕状赤铁矿是以鲕状集合体形式存在的赤铁矿,而鲕状集合体是某种物质的胶体以其他物质颗粒为核心逐层凝结,具有同心层状构造,即赤铁矿逐层凝聚而形成呈鱼子状样的一系列球体(称鲕状体)所组成的赤铁矿物集合体。赤铁矿呈针状、片状集合体嵌布在菱铁矿和鲕绿泥石中,颗粒嵌布粒度极细(1~3μm),单体解离困难,因此,这种铁矿石的选别分离相当困难。若不改变铁的赋存状态,铁就难于有效精选富集,磷也无法有效剔除。而OTS工艺正是利用内配碳高温自还原技术将赤铁矿快速还原成金属铁,并保证金属铁在高温下不被二次氧化,在高温下金属铁通过一定程度的聚集长大,破坏其鲕粒结构,改变铁的赋存状态,然后通过磁选得到金属铁粉。

根据钢铁冶金理论,在温度高于1000℃时,铁氧化物的还原主要是按下列顺序逐级进行的:

Fe2O3 →Fe3O4 →FeO →Fe

对于铁氧化物发生的化学反应见反应方式(4)-(6),由于试验用鲕状赤铁矿含铁品位低,杂质(SiO2 ,Al2O3 ) 含量较高,并且由于其结构上的特点,SiO2,Al2O3 和FeO 矿物颗粒之间必然相互接触,所以在直接还原过程中,不仅包括高价铁氧化物向低价铁氧化物的还原,而且存在低价铁氧化物与脉石组成(SiO2,Al2O3 ) 之间的固相反应,生成了铁橄榄石或铁尖晶石。其生成反应可能按下式进行:

2FeO + SiO2 = Fe2SiO4 (7)

FeO + Al2O3 = FeAl2O4 (8)

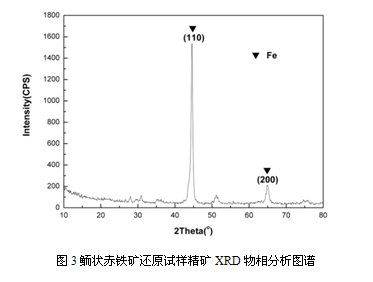

通过对鲕状赤铁矿还原磁选后的精矿进行的XRD物相分析可知,精矿中的主要物相为Fe,如图3所示。这说明应用OTS工艺结合磁选技术,能够最大限度的提高鲕状赤铁矿的铁回收率。

4 结论

(1)应用OTS工艺结合磁选技术能够实现对红土镍矿的还原处理,能够最大限度的实现镍的回收,回收率高达95%以上。并能选择性的实现铁的回收。

(2)利用OTS工艺能够实现对鲕状赤铁矿的还原处理,对于该低品位难选矿,采用OTS工艺可以使得铁的回收率在92%以上,金属化率在97%以上。

(3)OTS工艺由于其本身的特点,除了能够实现对红土镍矿和鲕状赤铁矿的还原处理之外,还能够对其他低品位难选矿进行处理。并能保证产品的金属化率和回收率。

参考文献

[1] 汪寿平,高波文,汪翔宇等. 车底快速还原炉工艺的研发与应用[J], 中国钢铁业,2009(9):27-30

[2] 王建春,汪翔宇,王传杰. 车底炉快速还原工艺的机理研究[J], 中国钢铁业,2010(5):30-32

[3] 汪翔宇,王建春. 红土镍矿“深度还原高效分离”制成镍铁的有益探索[C],2010年非高炉炼铁学术年会暨钒钛磁铁矿综合利用技术研讨会文集,2010年10月:453-455

[4] 黄希祜. 钢铁冶金原理[M] . 北京:冶金工业出版社,2002: 285

[5] 史占彪,赵庆杰,张树勋等. 非高炉炼铁学[M ]. 沈阳:东北工学院出版社, 1991.

(本文刊登于《2011中国国际直接还原铁研讨会论文集》)