车底炉高温高料层直接还原工艺的试验研究与开发

汪翔宇1,姜鑫2,李永强2,王建春1,汪寿平1,沈峰满2

1. 唐山奥特斯科技有限公司,唐山,河北 063020

2. 东北大学 材料与冶金学院,沈阳,辽宁 110004

摘要:以含碳球团为原料的高温高料层直接还原工艺是一种高效的炼铁新工艺。本文主要介绍该工艺的试验研究及设备的开发情况。该工艺的操作特点为“高温”和“高料层”。生产特点为“四高”,即高金属化率、高生产效率、高能源利用率、高DRI强度和密度。能进行高温高料层直接还原的设备为往复式车底炉。该工艺既可以用于炼铁生产,也适合于处理某些特殊矿石和含铁废料,具有良好的应用前景。

关键词:高温;高料层;直接还原;车底炉;炼铁

1 前言

近年来,随着高炉炼铁的迅猛发展,其面临的问题也日趋严峻,主要体现在:1)炼铁成本居高不下;2)焦煤储量有限,资源日趋贫乏,价格也逐渐增高;3)炼焦、烧结、球团及高炉生产过程中产生的“三废”污染严重。因此,为了实现可持续发展,开发不依赖于焦炭的非高炉炼铁工艺非常必要。非高炉炼铁主要包括熔融还原和直接还原,对于这两种生产工艺路线的碳耗分析,可详见参考文献[1]。

世界范围内的直接还原工艺发展过程中,国内外的冶金工作者进行了大量新工艺的研究与开发工作,目前投入生产的直接还原工艺主要有气基竖炉、煤基转底炉、回转窑、隧道窑等。其中,每种工艺都各有利弊,不同生产企业主要是根据当地的矿石种类、能源情况、环保政策等客观因素,因地制宜的选取不同工艺来满足自己的生产需求。

车底炉高温高料层直接还原工艺就是在这种背景条件下开发的一种新型直接还原工艺。该工艺首先是20世纪末期,由加拿大籍华裔冶金学家Weikao Lu教授提出的。其主要目的是在焦炭资源短缺的条件下能够大规模的高效生产低碳的优质铁水,或者处理某些特殊矿石和含铁粉尘。

唐山奥特斯科技有限公司汪寿平、高波文、汪翔宇等人设计并正付诸实施的OTS工艺中的还原设备——“往复式车底炉”可适应高温高料层工艺的要求在相关领域已达成共识。核心技术和核心装备两者的有机结合,将极大地加快车底炉高温高料层工艺的工业化进程。

2 工艺简介

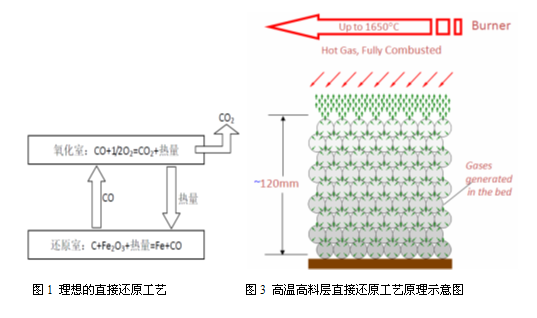

高温高料层直接还原,即将直接还原分为还原室和氧化室两个彼此相互独立的部分(图1)[2]。还原过程主要由以下四部分组成:

(1)还原室:碳还原铁矿石,生成金属铁和CO气体,消耗热量;

(2)CO气体从还原室传递到氧化室;

(3)氧化室:CO完全燃烧(氧化)生成CO2,释放热量;

(4)热量从氧化室传递到还原室。

该工艺的操作特点即“高温”和“高料层”。在能源利用方面,先利用C的化学能,作为还原剂还原铁矿石,生成CO;再利用其热能,CO完全燃烧成CO2产生高温,作为热源为矿石的还原和加热提供热量,同时由于高料层的存在可防止直接还原铁DRI被CO2再氧化。从而有效地提高了燃料利用率,降低燃耗。

图2所示为高温高料层工艺示意图[3]。该工艺的两点关键问题是:1)传热,即热量由上层球团传递到下层球团,从球团表面传递到球团内部;2)DRI再氧化,防止DRI被氧化室的CO2和O2再氧化。正是由于同时采取了“高温”和“高料层”的操作特点,可有效解决这两个关键问题,从而实现“既燃料利用率高又金属化率高”。

3 理论依据

3.1 高温操作——加快传热,提高反应速度

所谓高温,即让还原室产生的CO在氧化室完全燃烧,生成CO2。高温操作具有如下四个优点:

(1)提高燃料利用率,降低燃耗。

(2)有利于辐射传热。周知,球团与炉壁相对静止的直接还原工艺中,热量传递以辐射传热为主,而辐射传热量与温度的四次方成正比。因此,提高温度可大大提高热辐射传递给炉料的热量。

(3)加快球团收缩。前期研究表明[4],热量传输是整个工艺过程(包括质量传输和热量传输)的限制性环节。还原初期,上层球团很容易接受热辐射传递的热量,但下层球团难以直接获得辐射传热。高温条件下,有利于第一层球团还原后体积收缩,料层空隙度增大,则有利于对第二层球团的辐射传热。依次类推……,因此高温可加快球团收缩,从而有利于给下层球团进行辐射加热。还原后期底层球团所需要的热量来自传导和辐射传热的共同作用,此时上层球团的良好还原和收缩使DRI具有优良的导热性能。

(4)高温有利于加快还原反应速度,提高生产效率。同时有利于铁颗粒的长大,尤其适合于特殊矿石的冶炼。

3.2 高料层操作——防止DRI再氧化,提高金属化率和生产效率

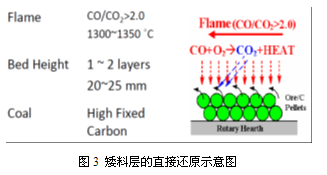

传统的球团与炉壁相对静止的直接还原工艺由于传热方式以辐射传热为主,球团层数超过2层以后,辐射传热难以将热量传递给2层以下的球团,因此生产工艺中的实际料层多数仅为1层或2层(图3)。

矮料层操作(1~2层含碳球团,料层高度约20~25mm),存在燃料利用率与DRI再氧化之间的矛盾。即,(1)若提高燃料利用率,降低CO/CO2值,则DRI容易被再氧化,导致金属化率低;(2)若为了防止再氧化,必须提高CO/CO2值,则燃料利用率降低,火焰温度也随之下降,难以保证传热,球团内部还原不充分,导致金属化率低。通常,矮料层操作时CO/CO2值约为2.0,火焰温度1200℃~1350℃,燃料利用率约52%,但仍会有部分DRI被再氧化,导致金属化率较低,通常低于70%。

所谓高料层,即5~7层含碳球团,总高约80~120mm。高料层操具有如下优点:

(1)防止DRI再氧化。下层球团还原产生的自下而上的CO气流,对上层已还原的DRI具有保护作用,可防止DRI被CO2再氧化甚至熔化问题的发生。只有到还原后期时,若希望底层球团充分收缩,具有足够的强度和密度,顶层球团才可能被部分氧化,使顶层球团金属化率略有降低。

(2)煤气完全燃烧成CO2。由于DRI可以被上升的CO保护,防止再氧化。因此整个工艺过程中,从料层(还原室)上升的CO可在氧化室完全燃烧成CO2,实现高温操作,提供大量的热量,可用于含碳球团的加热和还原,或预热空气。因此,高料层操作可实现提高燃料利用率,降低燃耗。

(3)高料层操作可缩短每层的平均还原时间,有利于提高生产效率。

3.3 “高温”和“高料层”必须同时采用

该工艺过程中,高温操作与高料层操作必须同时实现,二者缺一不可。

若只有高料层没有高温,则传热速度慢,且上层DRI难以收缩,使得下层球团更难接收到辐射传热。

若只有高温没有高料层,则单层球团还原过程中缺乏自下而上的还原性保护气氛,使得DRI在高温条件下容易再氧化,进而熔化。

因此“高温”和“高料层”必须同时实现,二者缺一不可。正是在这二者合力的共同作用,使得该工艺具有四高的特点:即高生产效率、高能源利用率、高金属化率、高DRI强度和密度。

4 单料层试验结果与分析

为比较高料层与单料层在碳耗、生产效率和金属化率等指标的区别,首先进行了单料层的直接还原试验。试验原料如表1、表2所示,膨润土的添加量为:膨润土/铁精矿=1.5/100。试验的相关参数为C/O=0.9,还原温度为1200℃,球团尺寸为17~19mm,还原时间分别为15min、20min、25min、30min、35min、40min。试验结果如图4、图5所示。

表1 铁精矿化学成分,wt%

|

TFe |

FeO |

SiO2 |

Al2O3 |

CaO |

MgO |

H2O |

|

69.78 |

25.16 |

0.68 |

0.32 |

<0.05 |

<0.05 |

0.02 |

表2 煤粉与膨润土化学成分,wt%

|

煤粉 |

固定碳 |

全碳 |

挥发分 |

灰分 |

|

|

60.49 |

75.4 |

31.23 |

8.28 |

|

|

|

膨润土 |

Fe2O3 |

SiO2 |

Al2O3 |

CaO |

MgO |

|

2.03 |

69.74 |

16.60 |

2.41 |

1.14 |

由图4可见,虽然单料层球团还原时间较长时,DRI可以明显收缩,但由于还原后期球团表层没有足够的保护性气氛,使得直接还原铁被再氧化成FeO,与SiO2形成低熔点渣相,从而导致球团表面熔化,影响球团内部的传热,金属化率较低。

|

|

由图5可见,单料层球团的金属化率随时间的增加先增加后降低,最高金属化率仅为51%。分析认为:

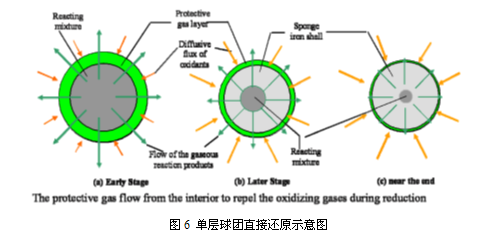

(1)反应初始阶段,球团反应速度较快,产生的由内向外扩散的气体产物CO比较多,可以保护球团,防止球团表层的直接还原铁DRI被再氧化,因此金属化率随时间的增加而增加(图6a);

(2)反应后期,球团的未反应核逐渐减少,反应速度降低,产生的由内向外的CO保护气逐渐减少,使得球团表层容易被再氧化,进而熔化,阻止热量的进一步由外向内传递。球团内部还原速度较慢,外部再氧化速度较快,导致球团外部过还原,内部却没还原好,使得DRI金属化率随时间的增加而降低(图6b)。

因此,单层球团的直接还原结果为:

(1)若球团内部不充分还原,整个球团金属化率低;

(2)若球团内部充分还原,则表层DRI容易被再氧化,导致金属化率低。

可见,单层球团的直接还原不但生产效率低,而且无法改变DRI金属化率低的缺点。

5 高料层试验结果与分析

5.1 还原过程中球团的收缩状况

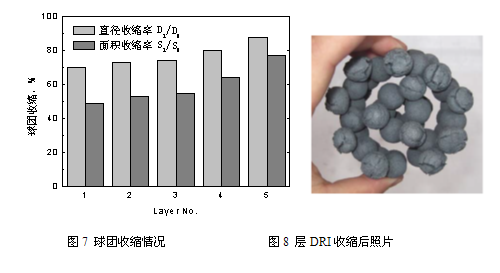

试验原料与单料层试验相同。由于还原后DRI的收缩对料层的传热和下层球团的还原至关重要,为此本试验考察了C/O=0.9,炉内还原时间50min,还原后DRI的收缩情况。球团尺寸为17~19mm,球团层数为5层。试验结果如图7所示。由图可见,前3层球团收缩后直径为还原前球团的70~74%,第4层和第5层球团分别为还原前的80%和88%。相应的球团的横截面积前3层为还原前的50~55%,第4层和第5层球团分别为还原前的64%和77%(横截面积的收缩是直径收缩的平方)。

分析认为,热量传输是整个工艺过程的限制性环节,DRI的收缩对料层传热至关重要。还原初期,热量的传递方式是辐射传热,第一层球团经还原体积收缩后,料层空隙度增大,有利于对第二层球团的辐射传热,依次类推……。由图8可见,球团良好的还原和收缩使得DRI料柱具有较大的空隙率,可以保证大量的热量(高温,辐射传热与温度的四次方成正比)以辐射传热的方式传递给下层球团。而且,还原后期底层球团所需要的热量来自辐射和传导传热的共同作用,此时上层球团良好的还原和收缩使DRI具有优良的导热性能。

5.2 C/O对金属化率的影响

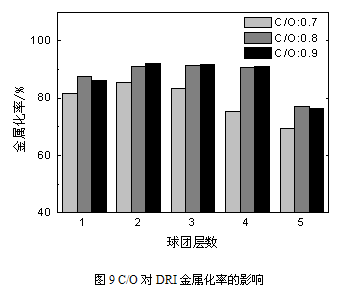

试验参数:球团尺寸为17~19mm,球团层数为5层,料层总高度80mm,炉内还原时间为50min,C/O分别为0.7、0.8、0.9,坩埚从炉内取出后不拆开耐火材料。图9所示为C/O对DRI金属化率的影响。由图可见,(1)C/O为0.7时因为还原剂量不足的原因导致每层的金属化率普遍偏低;(2)C/O为0.8与0.9时的金属化率基本一致,1~4层球团金属化率均达到90%以上,第5层球团金属化率约为77%。出于降低碳耗的考虑,本试验认为选择C/O=0.8为最优值。

5.3 还原时间对金属化率的影响

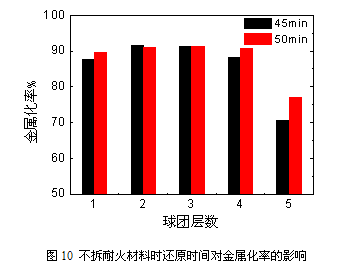

试验参数:球团尺寸为17~19mm,球团层数为5层,料层总高度80mm, C/O为0.8,炉内还原时间分别为45、50min,,坩埚从炉内取出后不拆开耐火材料。图10所示为还原时间对DRI金属化率的影响。由图可见,(1)对于45min和50min,前4层金属化率都较高,相差不大,约90%;(2)还原时间为45min时,第5层球团金属化率较低;还原时间为50min时,第5层球团金属化率相对较高。

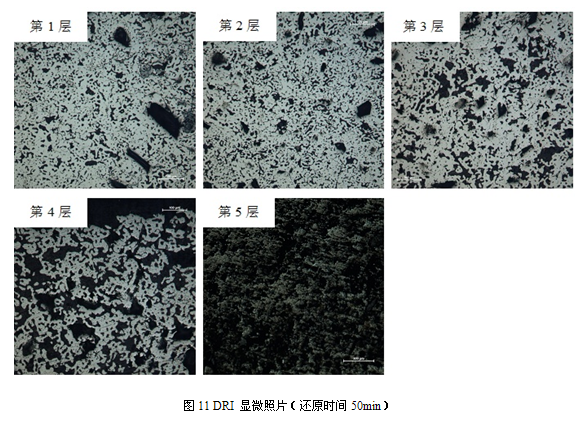

还原后球团的显微照片如图11所示。由图可见,前3层球团还原后铁晶粒发育比较完全,铁粒较大,形成致密的金属铁球。第4层和第5层球团虽然金属化率较高,但由于加热速度慢,温度较低,结构疏松,制作显微试样时颗粒容易脱落,镜下观察到的铁颗粒较小。

将高料层与单料层直接还原试验的指标汇总于表3。由表可见,高温高料层直接还原工艺的金属化率高(87.6%);生产率高(55.47 kg/h.m2),都明显高于单料层操作。而且,吨铁碳耗低,约372.08 kg/tHM,有利于实现节能减排。随着钢铁工业环保压力的越来越大,提高燃料利用率,降低燃耗和CO2排放量也是高温高料层直接还原的优势之一。

表3 单料层与多料层的指标比较

|

指标 |

单料层 |

高料层 |

|

坩埚面积,m2 |

0.005024 |

0.005024 |

|

还原时间,h |

0.417 |

0.833 |

|

金属化率,% |

50.11 |

87.60 |

|

生产金属铁,g |

26.56 |

232.13 |

|

生产率,kg-MFe/h.m2 |

12.68 |

55.47 |

|

总碳耗,g |

17.27 |

86.37 |

|

吨铁碳耗,kg/tHM |

650.23 |

372.08 |

6高料层扩大性试验

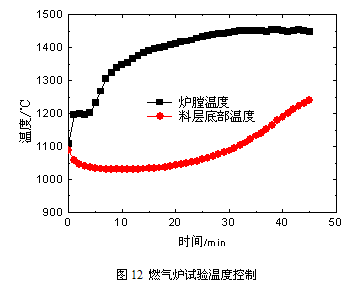

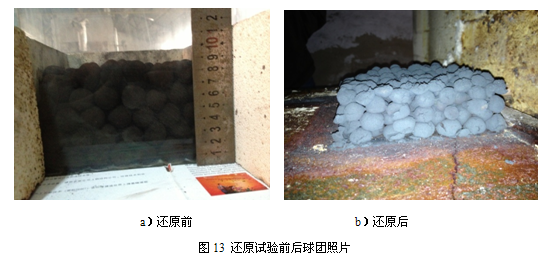

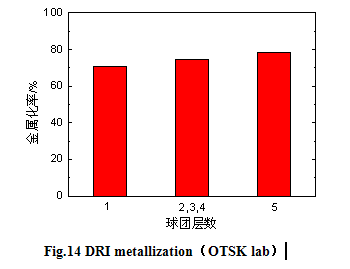

在实验室试验的基础上,进行了燃气炉的扩大型试验。试验原料与实验室研究相同,如表1、表2所示。试验地点为唐山奥特斯科技有限公司实验室,试验设备为专用燃气还原炉,由东北大学和唐山奥特斯科技有限公司的科研人员共同参与进行。试验参数如表4所示,温度控制曲线如图12所示,还原试验前的含碳球团与还原后的DRI照片如图13所示,DRI金属化率如图14所示。

表4 燃气炉试验参数

|

C/O |

最高炉温/℃ |

还原时间/min |

球团层数/层 |

料层高度/mm |

|

0.9 |

1450 |

45 |

5 |

85 |

图12所示为燃气炉扩大型试验的温度—时间控制曲线。加料温度为1200℃,加料后的5min内控制炉温不超过1200℃。5min后,迅速将炉温升至1500℃,升温时间约25min。然后在1450℃下恒温还原至试验结束。球团在炉内的总还原时间为45min。

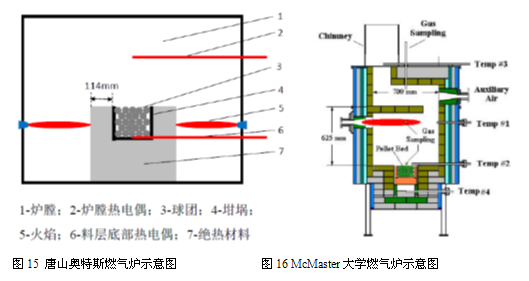

图14所示为顶层球团(1层)、中间球团(2,3,4层)、底层球团(5层)的金属化率。虽然整个料层的金属化率没有在实验室进行的小型电炉试验高,但仍高于单料层球团还原的金属化率。由图14可见,底层球团的金属化率最高,约80%。整个料层的传热是自上而下的传热过程,上层球团先还原,下层球团后还原。本试验过程中,上层球团的金属化率却没有下层球团高。分析认为,其主要原因为本试验设备——燃气加热炉的构造的影响所致(图15)。该加热炉其设计之初的目的是模拟外加热反应罐还原试验,如图15所示烧嘴和排烟口位置较低(排烟口在炉膛后部,图15中没有画出,高度与火焰高度相近),这种结构使得燃烧后的氧化性气氛需要下降到DRI料柱水平面以下才能从炉膛排出,从而导致上层DRI被氧化性气氛氧化,金属化率降低。尽管如此,高温高料层扩大性试验其意义显而易见。

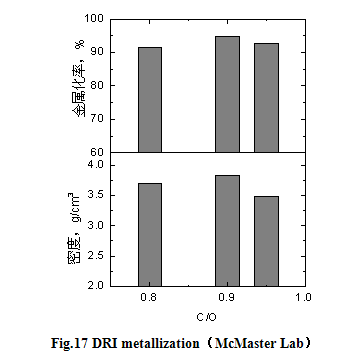

本课题组前期在使用加拿大McMaster大学的燃气加热炉进行高料层试验时,炉膛内火焰位置相对较高,同时采用上排烟方式(图16),C/O为0.8~0.95范围内的球团还原后DRI的总金属化率在都达到90%以上,且密度较高,便于远距离运输(图17)[5]。因此,本课题组近期拟将烧嘴位置和烟气出口重新布置,在后续进行的高温高料层试验过程中,球团金属化率将会进一步提高。

7高温高料层工艺的核心装备——往复式车底炉的开发与应用

7.1往复式车底炉的特征

往复式车底炉的特征与转底炉相似,只不过转底炉是环形的,炉底是由环形圆盘整体转动。而车底炉是矩形的,由单体台车组成车列形成炉底。台车在密闭的矩形通道内依次前行,在毗邻并列并首尾相接的往式炉和复式炉内,经历加料、预热、高温还原、出料又加料、预热、高温还原、出料的往复循环过程,是一台新型的还原热工设备。

7.2往复式车底炉的基本原理及工业应用

(1)往复式车底炉机组的基本功能和原理为

以若干辆台车为炉底的往式炉和复式炉毗邻并列并首尾相接,根据工艺要求,在往式炉的进车端,台车在装料区被铺设含碳球团后,在驱动力作用下,台车依次进入预热升温区与高温还原区传过来的废热烟气逆向运行使其物料完成预热过程,物料在高温还原区完成还原反应过程后,进入卸料区将还原后的金属化球团DRI卸下台车,该DRI既可以热装如熔化炉生产铁水,也可以冷却后进入下步工序制作冷压块(CBI)。卸完料后的空台车横向移至毗邻的复式炉的进车端,在装料区铺设含碳球团,在驱动力作用下,台车依次进入复式炉的预热升温区与高温还原区传过来的废热烟气逆向运行,使其物料完成预热过程,物料在高温还原区完成还原反应过程后,在卸料区卸料。空台车再横向移至毗邻的往式炉的进车端,完成一个往复循环作业周期,整个过程在密闭的通道中进行。

(2)往复式车底炉机组的还原工艺特点为

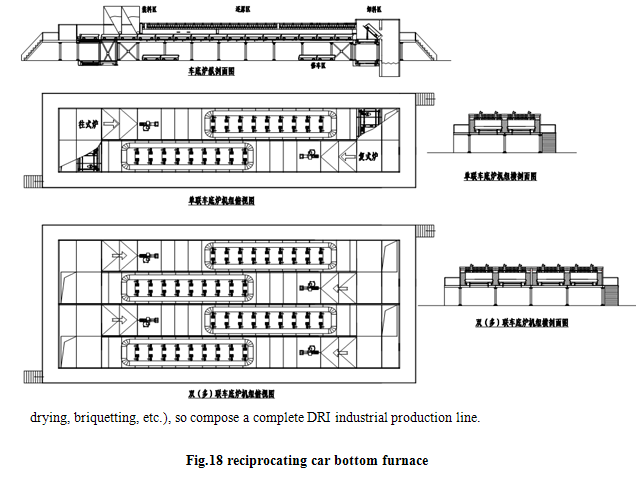

根据高温高料层还原的工艺要求,含碳球团进入往式炉氧化室后半部时,在该区域内由碳还原铁矿石,生成大量的还原性气体,将该气体传递到毗邻的复式炉的高温还原室的后半部,在高温还原室的前半部已经完成还原过程的基础上促使含碳球团达到还原终点,保证物料的高金属化率,从而完成高温高料层的还原工艺过程。(如图18所示)。

(3)往复式车底炉机组的工业化应用

往复式车底炉可设计为单联(即由两条车底炉组成)机组、双联(即由两台单联车底炉机组组成)、多联(即由两台以上单联车底炉机组组成)模式,在炉内宽度一定的情况下,机组长度决定产量规模。机组长度受台车转运机构往返时间的制约,如采用立体三维卸料技术后,当处理量在50万吨/年以下的生产规模时,可选用单联往复式车底炉机组为一生产单元,当处理量大于50万吨/年的生产规模时,可选用双联(或多联)往复式车底炉机组为一生产单元[6]。

(4)车底炉高温高料层直接还原工艺的生产线设计

根据不同种类被处理物料的工艺要求,在用高品位矿作原料制成金属化球团时,在往复式车底炉机组前面配置相应的工艺设备(如原料破碎、造球等),在往复式车底炉机组后面配置相应的工序,如a)热装熔化炉生产优质铁水,或b)生产金属化球团冷装运输供炼钢等,即组成一条完整的DRI工业化生产线。

在用低品位难处理矿(含冶金废渣)作原料制成还原铁冷压块(CBI)时,在往复式车底炉机组前面配置相应的工艺设备(如原料破碎、压球等),在往复式车底炉机组后面配置相应的工艺设备(如球磨、磁选、烘干、压块等),即组成一条完整的DRI工业化生产线。

7.3车底炉高温高料层工艺的技术优势

与其它煤基还原工艺相比,车底炉高温高料层工艺具有如下优势:

(1)高生产效率、高能源利用率、高金属化率、高DRI强度和密度,这是高温高料层工艺的核心优势,也是车底炉能适应高温高料层工艺要求的核心所在;

(2)节省土地:在同样规模的情况下,车底炉的占地面积为转底炉的45~55%;

(3)年作业率高:由于车底炉机组炉体的检修量小,只有台车列入生产性维修项目,而台车是活动的如出现故障可在炉外检修,故可在不停炉状况下实现在线检修,年设备作业率大于92%;

(4)投资省,见效快;

(5)生产线可实现自动化;

(6)处理对象范围广泛:既可以高品位矿为原料,也可以低品位复杂难处理矿、多金属伴生矿和含铁废料为原料。

8 总结与展望

概括以上车底炉高温高料层工艺的主要内容:

(1)操作特点:高温,高料层。

(2)生产特点“四高”:高生产效率,高能源利用率,高金属化率,高DRI强度和密度。

(3)发展前景:生产直接还原铁DRI,或处理特殊矿和含铁废料。

高温高料层含碳球团直接还原工艺自从在加拿大McMaster大学开发以来,得到了欧美国家的高度重视,投入了大量资金进行研究[7]。但是,在中国国内对该工艺却没有得到相应的发展。通过近期唐山奥特斯科技有限公司与东北大学的合作开发,相信车底炉高温高料层直接还原工艺将会具有良好的应用前景。

参考文献:

[1] Jiang X, Wang X Y, Liu J Y etc. Adiabatic Carbon Rate of Alternative Ironmaking. Processes to Produce Hot Metal [A]. Asia Steel International Conference 2012 [C],Beijing: 2012, 10.

[2] Sven Eketorp. Smelting Reduction[A]. Ironmaking Proceedings ISS[C], 1968: 36-39.

[3] Lu W K, Huang D B. Paired Straight Hearth (PSH) Furnaces for Metal Oxide Reduction [USAPatent], No. 60257879.

[4] Sun K, Lu W K. Mathematical Modeling of the Kinetics of Carbothermic Reduction of Iron Oxides in Ore-Coal Composite Pellets[J]. Metallurgical & Materials Trans. B, 2009, 40(1): 91-103.

[5] Lu W K. Technology of Low Coal Rate and High Productivity of RHF Ironmaking. Research Report, 2002, 9: 42-56.

[6] 汪寿平,高波文,汪翔宇等.车底快速还原炉工艺的研发与应用[J],中国钢铁业,2009(9):27-30

[7] US Department of Energy website, Under “Energy Efficiency and Renewable Energy --- Industrial Technologies Program”, Entitled “Paired Straight Hearth Furnace” 2008, 11.

(本文刊登于中国金属学会《2014年非高炉炼铁年会文集》)